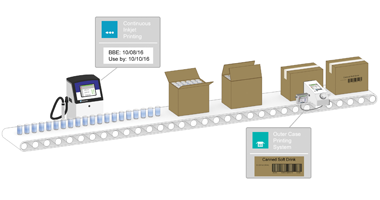

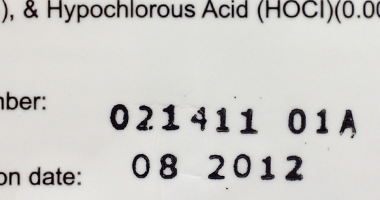

I marcatori lotto e scadenza sono macchinari che applicano varie informazioni relative alla data e al lotto su prodotti, imballaggi ed etichette. La codifica della data dei prodotti, in particolare di alimenti, bevande e prodotti farmaceutici, è richiesta dalle normative locali in tutto il mondo. I produttori hanno anche bisogno di marchi di codifica, come i codici di produzione, per il loro monitoraggio interno e per garantire che i prodotti vengano spediti tempestivamente sul mercato. La data di produzione di un prodotto determina anche la data di scadenza, che deve essere visualizzata in modo evidente su alimenti, bevande, prodotti farmaceutici e imballaggi.

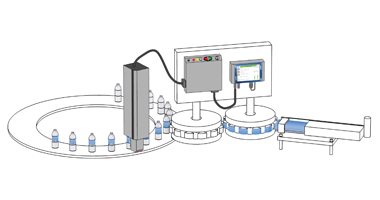

Spesso, i marcatori lotto e scadenza utilizzati per piccoli volumi di prodotti posizionano i codici manualmente. La maggior parte dei marcatori, oggi, viene utilizzata su linee di produzione ad alta velocità, dove i codici vengono applicati alle velocità della linea di produzione, il che richiede che il sistema di codifica sia in grado di mantenere un alto livello di qualità di stampa anche su prodotti e imballaggi in movimento. Su alcuni di questi marcatori della linea di produzione, gli operatori generano manualmente i codici all’inizio di ogni turno lavorativo. La maggior parte dei marcatori di lotto e scadenza odierni è computerizzata e incorpora un software programmato per generare e applicare automaticamente codici su grandi volumi di prodotti.

Tipologie di marcatori per data di scadenza e lotto

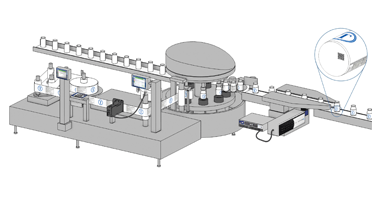

I marcatori per la data possono utilizzare varie tecnologie di stampa. Possono impiegare la tecnologia di stampa diretta a stampa diretta a Getto d’Inchiostro Continuo (CIJ), Thermal InkJet o sistemi di marcatura laser per applicare codici ai prodotti, oppure possono essere sistemi “Stampa e applica” per etichette. Le stampanti a trasferimento termico (ad esempio) vengono spesso montate sulle etichettatrici delle linee di produzione per stampare informazioni variabili, inclusi iil lotto e la data di scadenza, direttamente su un’etichetta subito prima dell’applicazione sui prodotti che scendono lungo una linea di confezionamento.

Nei sistemi di stampa a getto d’inchiostro, un flusso (getto) di inchiostro passa attraverso un ugello nella testa di stampa. Un risonatore piezoelettrico vibra a quel punto per rompere il flusso di inchiostro in singole gocce uniformi. Un elettrodo di carica è collegato vicino al punto di rottura dell’inchiostro. Ogni goccia che si stacca dal getto è proporzionale alla tensione di carica applicata. Le gocce caricate passano quindi tra due deflettori dove scorre un voltaggio costante. Questo aiuta a garantire che le gocce di inchiostro raggiungano il substrato nella posizione esatta per completare il codice stampato in condizioni complete e leggibili.

Le stampanti Thermal InkJet rilasciano piccolissime gocce di inchiostro sull’imballaggio nel momento in cui quest’ultimo passa in corrispondenza della cartuccia o della testa di stampa. Queste gocce di inchiostro vengono sospinte fuori da una o più righe di minuscoli ugelli, grazie alla rapida attivazione ciclica di un piccolo resistore situato al di sotto di ciascun ugello. Questi resistori fanno bollire una piccola quantità di inchiostro, creando una piccola bolla di vapore che spinge la goccia di inchiostro. La stampa Thermal InkJet è intrinsecamente pulita e le teste di stampa sono relativamente piccole, facilitando l’integrazione nelle linee di confezionamento in cui lo spazio è limitato. I tempi di asciugatura inferiori al secondo consentono di velocizzare la produzione e ridurre il rischio di sbavature e/o codici illeggibili.

Contrariamente alle stampanti a getto d’inchiostro, I codificatori laser direzionati utilizzano invece un fascio di luce concentrato per incidere o modificare fisicamente la parte superficiale di un substrato. Il fascio di luce del sistema di codifica è guidato da due galvanometri a specchio che lo dirigono su due piani, creando il codice data sulla superficie del prodotto o della confezione.

La stampa a trasferimento termico e i sistemi di applicazione utilizzano una stampante che opera da un ribbon, trasferendo i caratteri dal ribbon alla superficie dell’etichetta, dopodiché l’etichetta viene applicata su un prodotto o un packaging passante. Questo processo può raggiungere velocità di etichettatura di un massimo di 1.000 parti al minuto.

Per determinare la tecnologia migliore per una particolare linea di produzione, le aziende devono valutare diversi fattori, tra cui il substrato su cui verranno stampati i codici, le velocità della linea di produzione, la stabilità della gestione dei prodotti e degli imballaggi sulla linea, la disponibilità di spazio per l’installazione della stampante per codici, nonché i costi di acquisto e di esercizio.